Spiegazione completa del principio di produzione e degli standard applicativi di

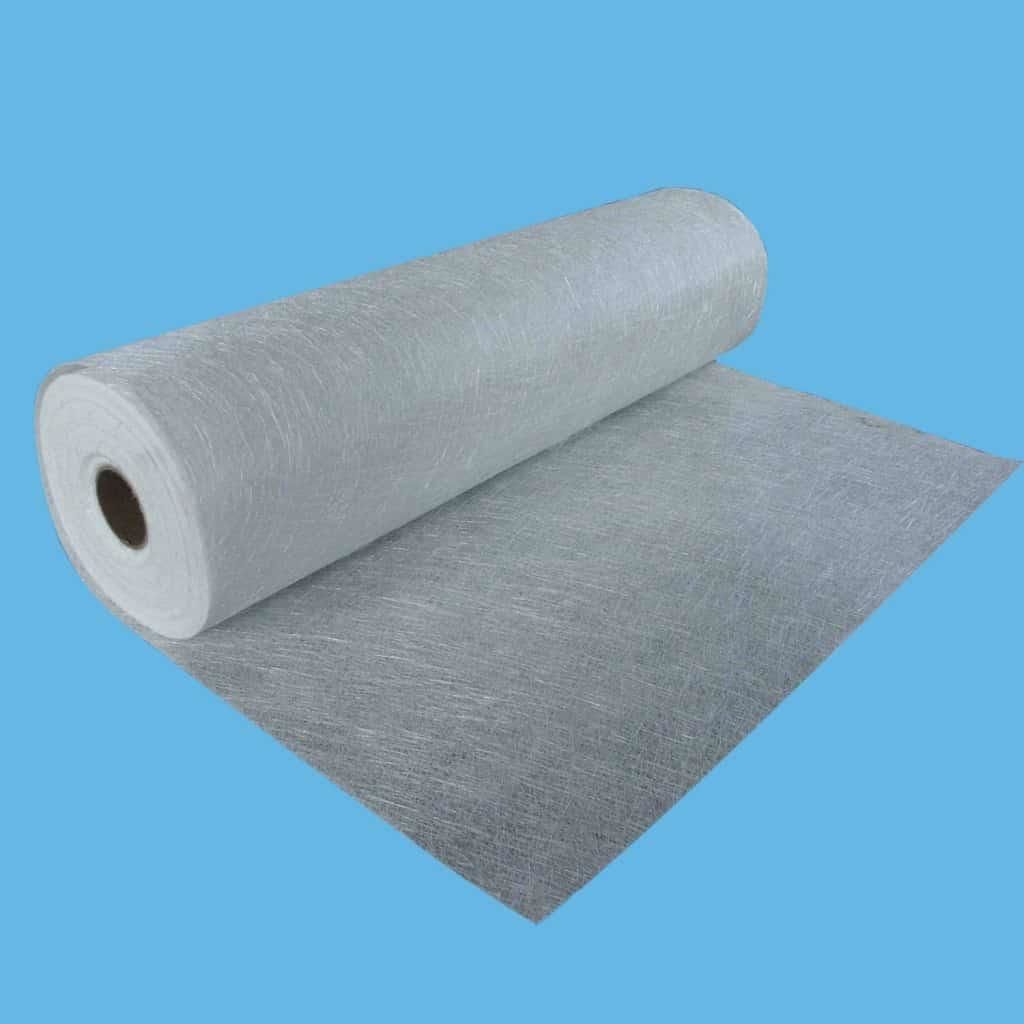

Fibra di vetroTappetino a filo tagliato

La formazione del tappeto di fili tagliati di fibra di vetro prevede il prelievo di stoppini di fibra di vetro (è possibile utilizzare anche filati non ritorti) e il loro taglio in fili lunghi 50 mm utilizzando un coltello da taglio.Questi fili vengono poi sparsi e disposti in modo disordinato, depositandosi su un nastro trasportatore in rete di acciaio inossidabile per formare un tappeto.I passaggi successivi prevedono l'applicazione di un agente legante, che può essere sotto forma di adesivo spray o adesivo disperdibile in acqua spruzzato, per legare insieme i fili tagliati.Il tappeto viene quindi sottoposto ad essiccazione ad alta temperatura e rimodellato per creare un tappeto di fili tagliati in emulsione o un tappeto di fili tagliati in polvere.

Materiali compositi asiatici (Thailandia) co., Ltd

I pionieri dell'industria della vetroresina in THAILANDIA

E-mail:yoli@wbo-acm.comWhatsApp:+66966518165

I. Materie prime

Il vetro comunemente utilizzato nei prodotti in fibra di vetro è un tipo di borosilicato di calcio-alluminio con un contenuto di alcali inferiore all'1%.Viene spesso definito “E-glass” perché è stato sviluppato per i sistemi di isolamento elettrico.

La produzione della fibra di vetro prevede il trasporto del vetro fuso da un forno fusorio attraverso una boccola di platino con numerosi piccoli fori, allungandolo in filamenti di vetro.Per scopi commerciali, i filamenti hanno tipicamente diametri compresi tra 9 e 15 micrometri.Questi filamenti vengono rivestiti con un collante prima di essere riuniti in fibre.Le fibre di vetro sono eccezionalmente resistenti, con una resistenza alla trazione particolarmente elevata.Presentano inoltre una buona resistenza chimica, resistenza all'umidità, eccellenti proprietà elettriche, sono impermeabili agli attacchi biologici e non sono combustibili con un punto di fusione di 1500°C, il che li rende altamente adatti all'uso nei materiali compositi.

Le fibre di vetro possono essere utilizzate in varie forme: tagliate in brevi tratti ("fili tagliati"), raccolte in stoppini legati in modo lasco ("stoppini") o intrecciate in vari tessuti attraverso la torsione e la piegatura di filati continui.Nel Regno Unito, una forma ampiamente utilizzata di materiale in fibra di vetro è il materassino a fili tagliati, che viene realizzato tagliando i roving di fibra di vetro in lunghezze di circa 50 mm e legandoli insieme utilizzando polivinilacetato o leganti di poliestere, formandoli in un materassino.La gamma di peso del materassino a fili tagliati può variare da 100 g/m² a 1.200 g/m² ed è utile per rinforzi generali.

II.Fase di applicazione del legante

Le fibre di vetro vengono trasportate dalla sezione di sedimentazione al nastro trasportatore, dove viene applicato un legante.La sezione di decantazione deve essere mantenuta pulita e asciutta.L'applicazione del legante viene effettuata utilizzando due applicatori di legante in polvere e una serie di ugelli spruzzatori di acqua demineralizzata.

Sul materassino di filo tritato, sia sul lato superiore che su quello inferiore, viene applicato un leggero spruzzo di acqua demineralizzata.Questo passaggio è fondamentale per una migliore adesione del legante.Speciali applicatori di polvere garantiscono una distribuzione uniforme della polvere.Gli oscillatori tra i due applicatori aiutano a trasferire la polvere sul lato inferiore del tappetino.

III.Legante con emulsione

Il sistema a cortina utilizzato garantisce un'accurata dispersione del legante.Il legante in eccesso viene recuperato attraverso uno speciale sistema di aspirazione.

Questo sistema consente all'aria di portare via il legante in eccesso dal supporto e il legante viene distribuito uniformemente, eliminando il legante in eccesso.Chiaramente, i contaminanti filtrati nel legante possono essere riutilizzati.

Il legante viene stoccato in contenitori nella sala di miscelazione e trasportato da piccole vasche vicine all'impianto di stuoia attraverso tubazioni a bassa pressione.

Appositi dispositivi mantengono costante il livello del serbatoio.Anche il legante riciclato viene convogliato nel serbatoio.Le pompe trasportano l'adesivo dal serbatoio alla fase di applicazione dell'adesivo.

IV.Produzione

Il tappetino a fili tagliati in fibra di vetro è un materiale non tessuto realizzato tagliando lunghi filamenti in lunghezze di 25-50 mm, disponendoli in modo casuale su un piano orizzontale e tenendoli insieme con un legante appropriato.Esistono due tipi di leganti: polvere ed emulsione.Le proprietà fisiche del materiale composito dipendono dalla combinazione di diametro del filamento, selezione del legante e quantità, determinata principalmente dal tipo di materassino utilizzato e dal processo di stampaggio.

La materia prima per la produzione del tessuto a filamenti tagliati sono gli stoppini dei produttori di fibra di vetro, ma alcuni utilizzano spesso anche gli stoppini, in parte per risparmiare spazio.

Per la qualità del mat, è fondamentale avere buone caratteristiche di taglio della fibra, bassa carica elettrica statica e basso consumo di legante.

V. La produzione in fabbrica è composta dalle seguenti parti:

Cantra in fibra

Processo di triturazione

Sezione Formatura

Sistema di applicazione dei leganti

Forno di essiccazione

Sezione Stampa a freddo

Rifilatura e avvolgimento

VI.Zona cantra

Sul telaio vengono posizionati i supporti rotanti della cantra con un adeguato numero di bobine.Poiché questi supporti a cantra contengono pannelli di fibra, l'area della cantra dovrebbe trovarsi in una stanza a umidità controllata con un'umidità relativa dell'82-90%.

VII.Attrezzatura per tritare

Il filo viene tirato dalle torte itineranti e ogni coltello da taglio ha diversi fili che lo attraversano.

VIII.Sezione Formatura

La formazione del tappeto di filamenti tagliati comporta una distribuzione uniforme dei filamenti tagliati ad intervalli uguali nella camera di formazione.Ogni attrezzatura è dotata di motori a velocità variabile.I dispositivi di taglio sono controllati in modo indipendente per garantire una distribuzione uniforme delle fibre.

L'aria sotto il nastro trasportatore attira anche le fibre dalla parte superiore del nastro.L'aria scaricata passa attraverso un purificatore.

IX.Spessore dello strato di mat di fibre di vetro tagliate

Nella maggior parte dei prodotti rinforzati con fibra di vetro, è coinvolto il materassino di filamenti tagliati in fibra di vetro e la quantità e il metodo di utilizzo del materassino di filamenti tagliati variano a seconda del prodotto e del processo.Lo spessore dello strato dipende dal processo di produzione richiesto!

Ad esempio, nella produzione di torri di raffreddamento in fibra di vetro, uno strato viene rivestito con una resina, seguito da uno strato di tessuto sottile o tessuto 02.In mezzo vengono stesi 6-8 strati di tessuto 04 e sulla superficie viene applicato un ulteriore strato di stuoia sottile per coprire le giunture degli strati interni.In questo caso vengono utilizzati in totale solo 2 strati di tappetino sottile.Allo stesso modo, nella produzione dei tetti delle automobili, vari materiali come tessuto, tessuto non tessuto, plastica PP, tappetino sottile e schiuma vengono combinati in strati, con il tappetino sottile generalmente utilizzato in soli 2 strati durante il processo di produzione.Anche per la produzione dei tetti delle automobili Honda, il processo è abbastanza simile.Pertanto, la quantità di tessuto a fili tagliati utilizzato nella fibra di vetro varia a seconda del processo e alcuni processi potrebbero non richiederne l'uso mentre altri sì.

Se una tonnellata di fibra di vetro viene prodotta utilizzando il tessuto a fili tagliati e la resina, il peso del tessuto a fili tagliati rappresenta circa il 30% del peso totale, ovvero 300 kg.In altre parole, il contenuto di resina è del 70%.

La quantità di mat di fili tagliati utilizzato per lo stesso processo è determinata anche dalla struttura dello strato.La progettazione dello strato si basa sui requisiti meccanici, sulla forma del prodotto, sui requisiti di finitura superficiale e su altri fattori.

X. Standard applicativi

L'uso di fili tagliati in fibra di vetro priva di alcali sta diventando sempre più diffuso e comprende vari settori high-tech come quello automobilistico, marittimo, aeronautico, della produzione di energia eolica e della produzione militare.Tuttavia, potresti non essere a conoscenza delle norme pertinenti per il materassino a fili tagliati in fibra di vetro privo di alcali.Di seguito, introdurremo i requisiti di uno standard internazionale in termini di contenuto di ossidi di metalli alcalini, deviazione di massa dell'unità di area, contenuto di combustibile, contenuto di umidità e resistenza alla rottura a trazione:

Contenuto di metalli alcalini

Il contenuto di ossido di metalli alcalini del materassino in fili tagliati di fibra di vetro esente da alcali non deve superare lo 0,8%.

Massa unitaria dell'area

Contenuto combustibile

Se non diversamente specificato, il contenuto di combustibile deve essere compreso tra 1,8% e 8,5%, con una deviazione massima del 2,0%.

Contenuto di umidità

Il contenuto di umidità del tappetino che utilizza adesivo in polvere non deve superare il 2,0% e per il tappetino che utilizza adesivo in emulsione non deve superare il 5,0%.

Resistenza alla rottura per trazione

In genere, la qualità del materassino in fibra di vetro tagliata senza alcali soddisfa i requisiti di cui sopra per essere considerata conforme.Tuttavia, a seconda dell'uso previsto del prodotto, il processo di produzione potrebbe avere requisiti più elevati in termini di resistenza alla trazione e deviazione di massa per unità di area.Pertanto, è essenziale che il nostro personale addetto agli acquisti abbia familiarità con il processo di produzione dei loro prodotti e i requisiti specifici per il tessuto a fili tagliati in modo che i fornitori possano produrre di conseguenza”.

Orario di pubblicazione: 23 ottobre 2023